誠信立業(yè)??品質(zhì)為本

高端智能焊接設(shè)備服務(wù)商

高新技術(shù)企業(yè)ISO9001

服務(wù)熱線:135-3042-8982

超聲波焊接機在繼電器上的應(yīng)用

隨著國民經(jīng)濟的發(fā)展�����,超聲波塑料焊接技術(shù)越來越成熟��,它不但大量應(yīng)用于汽車����、電子、日用輕工等行業(yè)����,而且開始應(yīng)用于低壓電器行業(yè)。其具有許多優(yōu)點:清潔����,無污染;高效�,焊接時間短,能適應(yīng)批量生產(chǎn)�;成本低,不消耗輔助材料�,僅消耗少量電能 及壓縮空氣;簡化零件及模具設(shè)計制造�,對于復(fù)雜零件,可將其分解為兩個或兩個以上的簡單零件�����, 成型后再焊接成一個復(fù)雜的零件;質(zhì)量優(yōu)��,焊接質(zhì)量不但滿足商品性能要求���,而且可提高外觀水平��, 如其焊接工序合理����,則焊接質(zhì)量非常穩(wěn)定�����。

超聲波焊接原理:

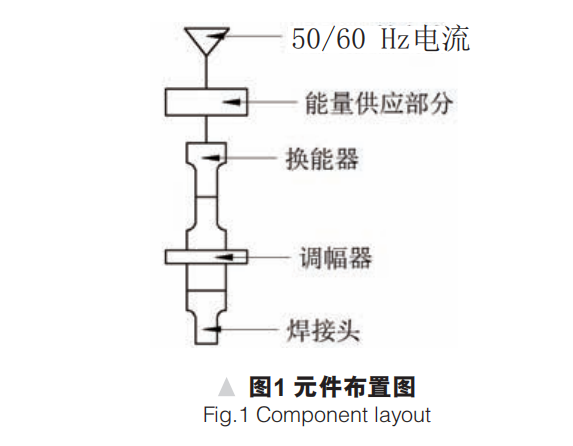

超聲波焊接機一般由發(fā)生器�����、聲學(xué)系統(tǒng)和加壓 系統(tǒng)等3部分組成���。發(fā)生器將50 Hz的工頻電流轉(zhuǎn) 化成20 Hz的高頻交流電,以激勵聲學(xué)系統(tǒng)�,聲學(xué)系統(tǒng)將電能轉(zhuǎn)化為同頻率的機械振動能,這個振動能 通過焊頭在靜壓力的作用下傳遞給工件���。超聲振 動導(dǎo)致焊接表面凸凹交變變形���,這種微觀不平通過 塑料分子間的摩擦將振動能轉(zhuǎn)化為熱能�����,并熔化這 些凸凹點�����,使之流動���,最后形成接頭。不僅如此��,一 般要人為地增加凸凹點——導(dǎo)能筋����,以保證焊接質(zhì) 量穩(wěn)定、控制容易�。圖1所示為主要元件的基本布置。

換能器—調(diào)幅器—焊接頭組合�����,可以借氣動系 統(tǒng)在工件上面升降,令焊接頭以預(yù)定的壓力和速度 與零件接觸���。在多數(shù)的焊接過程中�����,需要在超聲波 能量施加之前�,就在零件上施以壓力��。所謂動力觸 發(fā)機構(gòu)��,即空氣缸和換能器之間的執(zhí)行元件����,可以 保證在超聲能施加之前對零件加壓��。

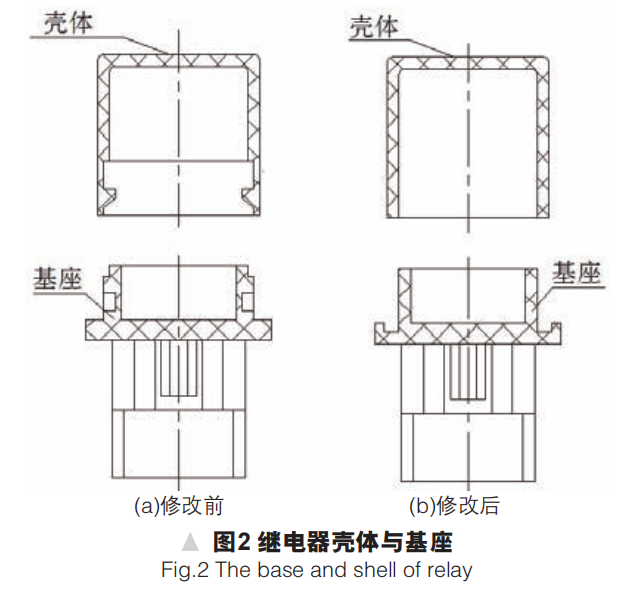

繼電器殼體結(jié)構(gòu)特點如圖2(a)所示����,繼電器殼體的下部內(nèi)側(cè)對稱布 置了兩個卡扣凸塊,基座上部左右兩側(cè)對稱布置了 兩個凹槽�����,兩者在殼體與基座裝配時以卡扣形式相連接。這種連接方式導(dǎo)致殼體���、基座的內(nèi)側(cè)與外部分別分布有凸塊��、凹槽����,導(dǎo)致其注塑成型模具必 須具有側(cè)抽芯機構(gòu)�,使得模具結(jié)構(gòu)復(fù)雜,提高了生 產(chǎn)成本��,并且卡扣裝配過程中容易出現(xiàn)損壞�。基于 以上原因�����,將殼體與基座結(jié)構(gòu)改為圖2(b)所示結(jié)構(gòu)����, 避免了成型模具使用側(cè)抽芯機構(gòu),同時采用超聲波 焊接(點焊模式)對繼電器殼體結(jié)構(gòu)進行連接����,既能 降低繼電器組件的生產(chǎn)成本�����,也可大大提高生產(chǎn)效 率�。

利用超聲波對PA材料繼電器殼體進行焊接是一種有效���、可行的方法�。采用合理的工藝可以得到較為滿意的焊接質(zhì)量�。焊接的成功主要取決下列幾點:焊接方案的合理選擇;封口參數(shù)的設(shè)定��;焊頭及夾具的設(shè)計���;適當(dāng)?shù)暮附訁?shù)選擇����。在應(yīng)用于繼電器組裝時�����,應(yīng)充分考慮到超聲波能量對繼電器 線圈�、嵌件的影響���,對焊接參數(shù)作適當(dāng)調(diào)整����,使超聲波不對其他部件造成損傷。